Diventare leader in un settore ad alta specializzazione non è frutto del caso o di un pizzico di fortuna. Essere leader è il risultato di una visione chiara, una filosofia di produzione unica, investimenti costanti in tecnologia, un controllo completo sul processo produttivo e della capacità di evolversi senza snaturarsi. Questa è anche la storia di GAI Macchine S.p.A., azienda con sede a Ceresole d´Alba (CN) che ha trasformato un’officina familiare in un punto di riferimento internazionale nel mondo delle macchine per l’imbottigliamento, mantenendo intatta la sua identità tecnica e industriale.

Ingegneria interna e produzione full-cycle

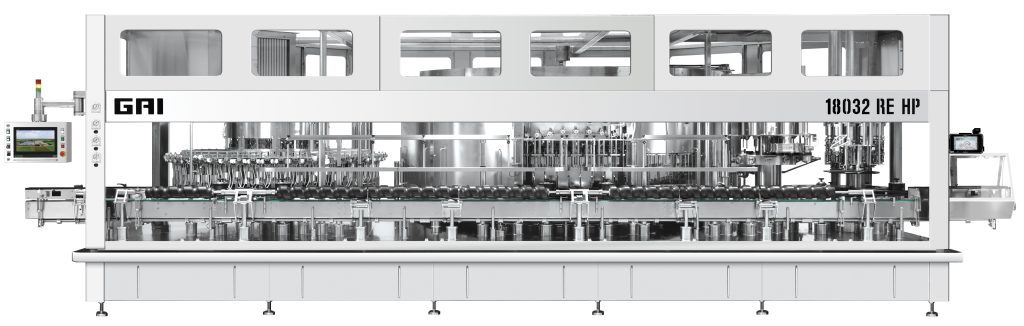

Specializzata nella realizzazione di monoblocchi da imbottigliamento, l’Azienda ha esteso la sua offerta alle bibite gasate, liquori e liquidi oleosi, oltre ai tradizionali vini e alle birre, anche in lattina. Oggi produce tra le 600 e le 700 macchine all’anno, realizzando internamente l’intero ciclo: dal design meccanico ed elettrico, fino all’assemblaggio e al collaudo.

Racconta Enrico Dogliani, Sales Area Manager di GAI: «Avere una nostra produzione interna ci permette di reagire molto velocemente alle richieste del cliente. L’elevato numero di macchine prodotte ci ha consentito negli anni di crescere anche in termini di officina».

Il core tecnico dell’azienda si fonda su una progettazione integrata: l’ufficio tecnico sviluppa i disegni di ogni singolo componente, consentendo una conoscenza completa del sistema macchina. I reparti di carpenteria, tornitura, fresatura, saldatura, montaggio, quadristica e collaudo operano in sinergia, riducendo la dipendenza da fornitori esterni e garantendo tempi di risposta rapidi su prototipazione, modifiche custom e assistenza.

Le macchine realizzate da GAI coprono produttività da 500 bottiglie/ora (per microbirrifici o piccole cantine, ad esempio) fino a linee con un massimo di circa 30.000 bottiglie/ora con automazioni complesse. Tutti i macchinari sono assemblati su un unico basamento, soluzione che consente installazione plug&play, test completi pre-spedizione e maggiore stabilità meccanica.

Pulizia, precisione, attenzione al dettaglio

Uno degli aspetti fondamentali nell’imbottigliamento è l’igiene e in GAI ogni macchina viene progettata proprio con questo obiettivo in mente. Nulla è lasciato al caso: ogni componente è pensato per essere facilmente accessibile e semplice da pulire, nell’ottica di agevolare chi le macchine le utilizza ogni giorno. L’attenzione al dettaglio si traduce in superfici lucidate, geometrie prive di punti critici e soluzioni costruttive che semplificano le operazioni di lavaggio e manutenzione. La progettazione non si limita alla funzionalità meccanica ma abbraccia l’intera esperienza d’uso, perché garantire l’igiene significa anche garantire la sicurezza e la qualità del prodotto finale. Numerosi componenti interni, vasche, condotti e parti a contatto con il prodotto vengono lucidati, sottoposti a trattamenti superficiali galvanici o elettrochimici per garantire massima igiene e resistenza meccanica. I reparti sono dotati di taglio laser (3 impianti con potenze diverse), taglio a getto d’acqua e centri di lavoro CNC ad alta precisione, in grado di realizzare lavorazioni complesse con tolleranze strette.

Qualità a ogni livello: dalla materia prima all’ambiente di lavoro

«Partiamo da materie prime come lastre e barre di acciai delle leghe più pregiate, per l’ingegneria e per l’estetica o tecnopolimeri – racconta Dogliani – e da lì ricaviamo internamente tutti i pezzi che compongono le nostre macchine. Il controllo qualità è estremamente rigoroso: ogni singolo componente, dalla vite più piccola ai gruppi più complessi, viene testato e verificato con attenzione. A ogni fase del processo produttivo, i semilavorati vengono controllati prima di passare allo step successivo. Nulla viene montato o spedito al cliente senza essere stato testato in officina, compresa la macchina finita, che viene collaudata prima della consegna».

L’attenzione che GAI dedica alla progettazione delle proprie macchine, alla realizzazione, al controllo della qualità si estende anche all’organizzazione degli spazi produttivi. Visitando le officine, colpiscono immediatamente la pulizia, l’ordine e la razionalità degli ambienti: ogni reparto è strutturato in modo funzionale, ogni postazione è pensata per favorire efficienza e sicurezza. Questa coerenza tra prodotto e contesto produttivo non è casuale, ma parte integrante della filosofia aziendale: la qualità si costruisce anche attraverso un ambiente di lavoro curato, ordinato e tecnicamente evoluto, dove ogni dettaglio – come nelle macchine – è frutto di pianificazione e attenzione continua.

Magazzino automatico e logistica interna

Dal 2014 l’azienda si è dotata di un magazzino automatico verticale, oggi in espansione, con una capacità prevista di 25.000 cassoni e quasi 300.000 codici gestiti. La logistica interna è supportata da AGV (Automated Guided Vehicle) e sistemi informatizzati che alimentano le linee produttive, garantendo un flusso costante e ordinato di materiali verso gli operatori. In magazzino sono stoccate esclusivamente materie prime e componenti necessari alla costruzione delle macchine: acciaio, plastica tecnica, pezzi meccanici ed elettrici. GAI non produce quasi mai per stock: non esiste un magazzino di macchine pronte, perché ogni impianto viene realizzato su commessa, in base alle specifiche esigenze del cliente. Una scelta coerente con la filosofia produttiva dell’azienda, orientata alla personalizzazione e alla massima qualità del risultato finale.

Energia autonoma e sostenibilità: l’impianto energetico integrato

GAI è oggi quasi completamente autosufficiente nella produzione di energia elettrica e termica, grazie a un avanzato impianto integrato inaugurato nel 2015. Il sistema combina fotovoltaico e cogenerazione, garantendo continuità operativa e indipendenza dalla rete di distribuzione esterna.

La dotazione comprende:

- Un impianto fotovoltaico da 2.350 kWp, con una produzione annua di oltre 2,5 milioni di kWh.

- Tre cogeneratori Viessmann a metano (1.300 kW complessivi), che producono ogni anno circa 3 milioni di kWh elettrici e oltre 4 milioni di kWh termici.

- Un gruppo di continuità Piller da 1.500 kW con accumulo cinetico (circa 12 kWh), che assicura energia stabile e di alta qualità, eliminando microinterruzioni senza uso di batterie.

- Un generatore d’emergenza Cummins da 1.500 kW, attivo in caso di blackout prolungati.

L’intero impianto, frutto di un investimento da 10 milioni di euro, ha garantito un ritorno in soli sei anni. Sul piano ambientale consente un risparmio annuo di circa 1.800 tonnellate di CO₂. Ma non si tratta solo di sostenibilità e riduzione delle emissioni: l’impianto energetico è pensato anche in funzione della sicurezza e continuità operativa. «Essere autonomi nella produzione di energia – spiega Dogliani – significa poter garantire la continuità della produzione dei macchinari anche in caso di micro interruzioni elettriche, un aspetto cruciale per un’azienda come la nostra, situata in un’area rurale dove le interruzioni della rete elettrica possono rappresentare un rischio concreto per l’attività». Attualmente è in corso l’estensione della potenza installata da 2,5 a 5,5 MW e si sta valutando l’aggiunta di accumulo elettrico.

Assistenza e ricambi a vita

GAI esporta circa l´80% della produzione, con presenza consolidata in Stati Uniti, Europa, Centro e Sud America e Asia. L’Azienda si distingue dai competitor — spesso acquisiti da fondi di investimento — per una politica commerciale stabile, che non sacrifica la marginalità a vantaggio del prezzo, ma punta sul Total Cost of Ownership (TCO), evidenziando risparmi su manutenzione, affidabilità e longevità dell’impianto.

L’approccio al post-vendita è coerente con la filosofia ingegneristica dell’azienda: supporto tecnico reattivo, disponibilità dei ricambi per ogni macchina realizzata (anche modelli storici) e manutenzione preventiva gestita da un team interno, senza intenti speculativi. L’assistenza remota è attiva, ma la cultura aziendale rimane quella di un supporto al cliente orientato alla continuità operativa, non al profitto post-installazione.