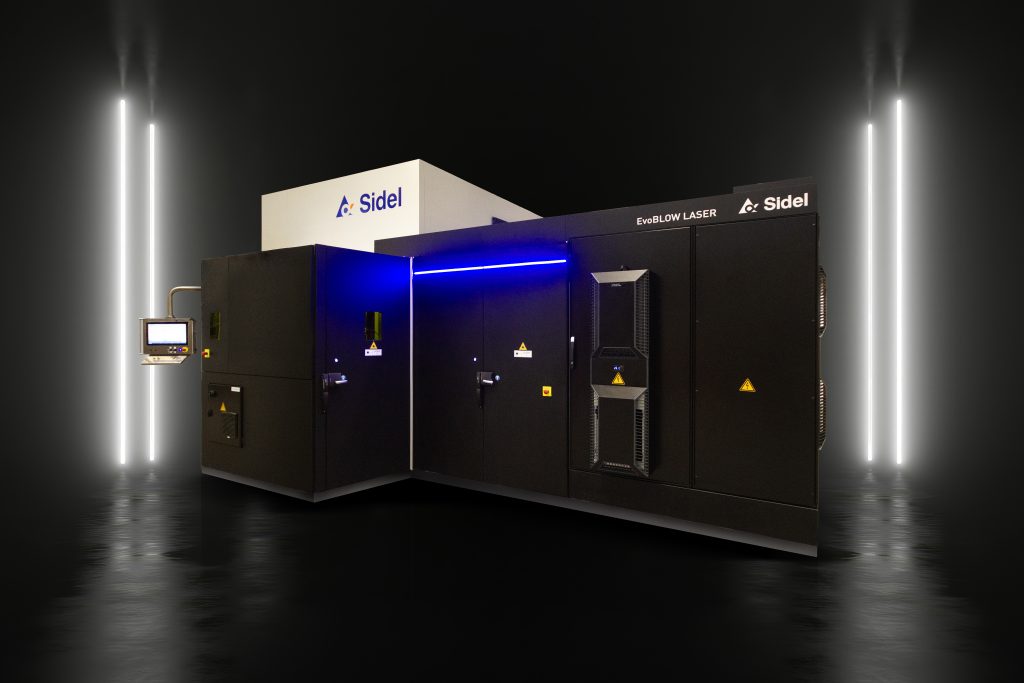

Sidel presenta la sua nuova tecnologia EvoBLOW Laser a drinktec 2025 (Padiglione A6, Stand 361).

EvoBLOW Laser stabilisce un nuovo benchmark di performance per l’industria del confezionamento di alimenti e bevande, ridefinendo il lightweighting del PET vergine e riciclato (rPET) e alzando l’asticella in termini di efficienza, qualità, semplicità e sostenibilità.

Pietro Cassani, Presidente e CEO di Sidel, racconta: «Da 45 anni Sidel guida il settore della tecnologia di soffiaggio. In occasione di drinktec, sveleremo una grandissima innovazione: la prima soluzione industriale al mondo basata sul laser. Nel 1980 la nostra pionieristica soffiatrice commerciale per il PET ha rivoluzionato il settore del confezionamento. Oggi, la nuova EvoBLOW Laser si appresta a rimodellare nuovamente l’industria, definendo un nuovo standard di efficienza della linea e sbloccando nuove possibilità di lightweighting».

Questa innovazione dimostra cosa si può ottenere facendo leva su un vasto know-how per soddisfare la domanda di mercato con un nuovo livello di performance e un packaging più sostenibile.

La nuova era del packaging

Per decenni, il mercato globale del confezionamento in PET si è servito della tecnologia alogena. Questa soluzione ha compiuto grandi progressi, diffondendosi in tutto il mondo, ma non è stata affiancata da una valida alternativa – fino a oggi. Con la nuova soluzione laser, oltre a riconoscere le notevoli limitazioni del riscaldamento con lampade alogene, l’industria del packaging si impegna a superarle dando inizio a una nuova era.

EvoBLOW Laser debutta in un momento cruciale in cui i produttori sono sottoposti a crescenti pressioni per ridurre i costi, potenziare la sostenibilità e offrire operazioni più agili, e propone una soluzione per realizzare questi cambiamenti tanto attesi.

Contenitori più leggeri e più resistenti

Un vantaggio della tecnologia laser è la sua precisione intrinseca. Questo livello di accuratezza permette di produrre contenitori più leggeri ma anche più resistenti, risolvendo un paradosso che fino ad oggi non aveva trovato risposta. A differenza delle soluzioni alogene tradizionali in cui le preforme vengono riscaldate in aree piuttosto ampie, EvoBLOW Laser utilizza fino a 36 linee di riscaldamento contro le otto zone previste da soluzioni alogene comparabili. Questa innovazione consente un maggiore livello di controllo dello spessore del materiale sull’intero contenitore per ottenere risultati veramente imbattibili.

La migliore distribuzione del PET rende possibile l’alleggerimento anche per le bottiglie premium, grazie alla creazione dei cosiddetti “power ring“, piccoli anelli di materiale più spesso invisibili agli occhi del consumatore. Questi anelli migliorano la solidità fisica ed estetica della bottiglia, riducendo al contempo il consumo di materiale, e sostituiscono le tradizionali nervature geometriche per ampliare la libertà del design.

Il lightweighting è ora una possibilità anche in aree precedentemente inaccessibili, come la zona immediatamente sotto il collo della bottiglia.

Bottiglie perfette dalla prima all’ultima

Le soluzioni alogene sono sensibili alle condizioni ambientali e necessitano di regolazioni frequenti e complesse per ottenere i risultati desiderati. Queste alterazioni richiedono tempo, sforzo e competenze, e limitano pertanto il tempo produttivo.

La tecnologia laser non risente dell’ambiente circostante e assicura un livello di qualità totale e costante con la massima semplicità. È necessaria una sola impostazione di processo per ogni linea di riscaldamento, ovvero l’intensità. Grazie a questa stabilità, ogni preforma – dalla prima all’ultima – riceve l’esatto profilo termico di cui ha bisogno, offrendo sempre il risultato desiderato a prescindere dalle variazioni della temperatura ambiente.

Un nuovo livello di efficienza della linea

La solidità di EvoBLOW Laser e la sua funzione di “avviamento a freddo” permettono di raggiungere un nuovo livello di efficienza. Mentre le soluzioni alogene richiedono tempo per riscaldarsi e raffreddarsi, il forno laser è sempre pronto, quindi si eliminano i tempi di inattività a ogni avvio e arresto, e non è necessaria la modalità stand-by per tenere caldo il forno.

L’efficienza della linea migliora anche grazie alla modulazione della velocità perché la soffiatrice può regolare automaticamente e temporaneamente la velocità in tempo reale, in risposta alle condizioni della linea e alle sue variazioni.

Con EvoBLOW Laser è anche più facile soffiare una gamma più ampia di forme e formati partendo dalla stessa preforma, e questo semplifica la logistica.

Operazioni semplici e sicure

La possibilità di riavviare istantaneamente EvoBLOW Laser, ottenendo sempre una qualità costante, riduce lo stress associato alle interruzioni non programmate. La tecnologia del forno a freddo permette anche un rapido accesso al forno senza aspettare che si raffreddi e senza rischi di ustione.

Quando sono necessarie modifiche o regolazioni, l’interfaccia intuitiva “touch and shape” consente di intervenire in modo semplice e rapido. Anche la manutenzione è più facile perché non sono presenti ventole e filtri di ventilazione, e i diodi laser durano più a lungo.

Più sostenibilità con l’rPET

Questa innovazione rappresenta un passo avanti anche sul fronte della sostenibilità e consente un maggiore utilizzo dell’rPET essendo meno sensibile alle variazioni del materiale. Inoltre, gli eventuali aggiustamenti necessari per adattare il processo alle proprietà variabili dell’rPET sono immediati. EvoBLOW Laser consente un riscaldamento più veloce e permette di raggiungere una temperatura più elevata delle preforme, ottimizzando le operazioni di stiro. Questa tecnologia riduce, inoltre, gli scarti delle preforme rispetto alle soluzioni tradizionali, offrendo anche i benefici di un forno più piccolo.[1]

Refresco adotta la nuova EvoBLOW Laser

Grazie alla solida partnership instaurata da Sidel con Refresco, il maggior fornitore indipendente al mondo di soluzioni per il beverage, EvoBLOW Laser è stata sottoposta a rigorosi test sul campo, ottenendo un grandissimo successo.

Coert Michielsen, Chief Supply Chain Officer di Refresco, spiega: «Dopo 45 anni di tecnologia alogena ci apprestiamo a entrare in una nuova era. Sono fermamente convinto che la tecnologia laser per il forno diventerà il nuovo standard di settore».

[1] È possibile una riduzione degli scarti delle preforme del 50%. Questo dato e tutti i confronti sono basati e misurati sulla soluzione EvoBLOW Laser rispetto a una soluzioni alogena comparabile di Sidel. Per maggiori informazioni, contattare Sidel ai recapiti indicati di seguito.